માઇક્રોફાઇબર ચામડું શું છે?

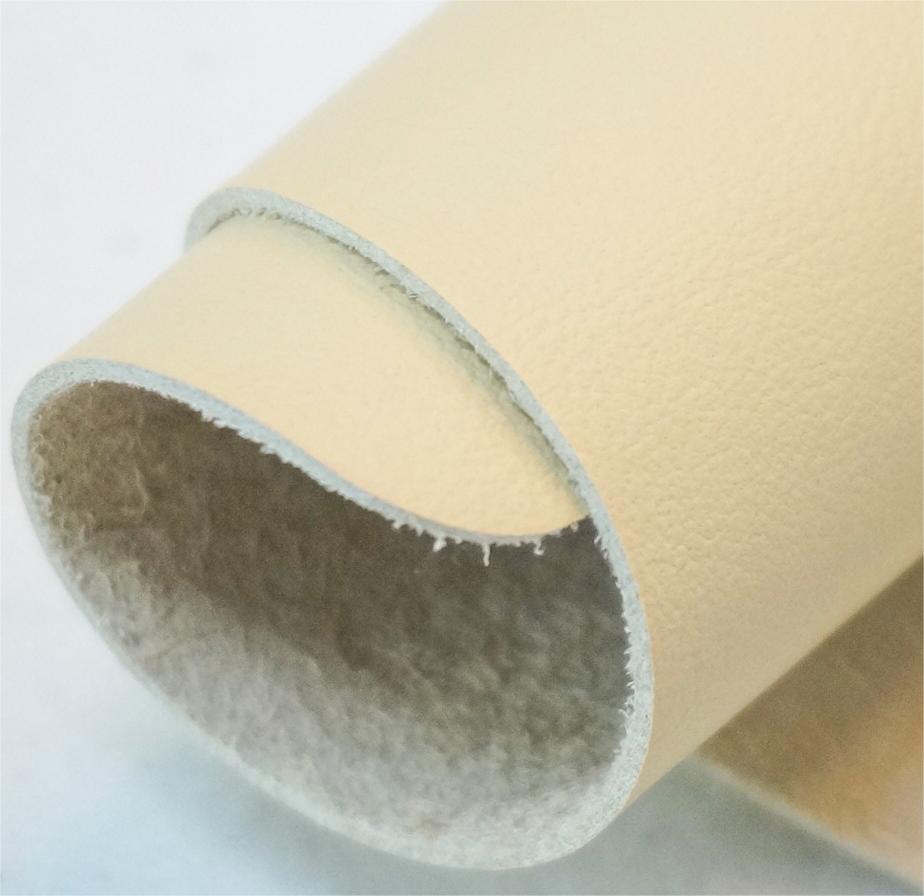

માઇક્રોફાઇબર ચામડું, જેને કૃત્રિમ ચામડું અથવા કૃત્રિમ ચામડું તરીકે પણ ઓળખવામાં આવે છે, તે એક પ્રકારનું કૃત્રિમ પદાર્થ છે જે સામાન્ય રીતે પોલીયુરેથીન (PU) અથવા પોલીવિનાઇલ ક્લોરાઇડ (PVC) માંથી બનાવવામાં આવે છે. તે અસલી ચામડા જેવા જ દેખાવ અને સ્પર્શેન્દ્રિય ગુણધર્મો ધરાવે છે. માઇક્રોફાઇબર ચામડું તેના ટકાઉપણું, સરળ જાળવણી અને કાટ સામે પ્રતિકાર માટે જાણીતું છે. અસલી ચામડાની તુલનામાં, તે વધુ સસ્તું છે, અને તેની ઉત્પાદન પ્રક્રિયા પ્રમાણમાં પર્યાવરણને અનુકૂળ છે.

માઇક્રોફાઇબર ચામડાની ઉત્પાદન પ્રક્રિયામાં સામાન્ય રીતે ઘણા મુખ્ય પગલાંઓનો સમાવેશ થાય છે જેથી એવી સામગ્રી બનાવવામાં આવે જે વાસ્તવિક ચામડાના દેખાવ અને રચનાની નકલ કરે, સાથે સાથે વધુ ટકાઉપણું, સરળ જાળવણી અને કુદરતી ચામડાની તુલનામાં ઓછી પર્યાવરણીય અસર પ્રદાન કરે. ઉત્પાદન પ્રક્રિયાની ઝાંખી અહીં છે:

૧.પોલિમર તૈયારી: આ પ્રક્રિયા પોલિવિનાઇલ ક્લોરાઇડ (PVC) અથવા પોલીયુરેથીન (PU) જેવા પોલિમરની તૈયારીથી શરૂ થાય છે. આ પોલિમર પેટ્રોકેમિકલ્સમાંથી મેળવવામાં આવે છે અને કૃત્રિમ ચામડા માટે આધાર સામગ્રી તરીકે સેવા આપે છે.

2. ઉમેરણ મિશ્રણ: કૃત્રિમ ચામડાના ચોક્કસ ગુણધર્મોને વધારવા માટે પોલિમર બેઝ સાથે વિવિધ ઉમેરણો મિશ્રિત કરવામાં આવે છે. સામાન્ય ઉમેરણોમાં લવચીકતા સુધારવા માટે પ્લાસ્ટિસાઇઝર્સ, યુવી એક્સપોઝરથી અધોગતિ અટકાવવા માટે સ્ટેબિલાઇઝર્સ, રંગ માટે રંગદ્રવ્યો અને રચના અને ઘનતાને સમાયોજિત કરવા માટે ફિલર્સનો સમાવેશ થાય છે.

૩. સંયોજન: પોલિમર અને ઉમેરણોને મિશ્રણ પ્રક્રિયામાં એકસાથે જોડવામાં આવે છે જેથી પોલિમર મેટ્રિક્સમાં ઉમેરણોનું સમાન વિતરણ સુનિશ્ચિત થાય. સુસંગત સામગ્રી ગુણધર્મો પ્રાપ્ત કરવા માટે આ પગલું મહત્વપૂર્ણ છે.

૪. એક્સટ્રુઝન: ત્યારબાદ મિશ્રિત સામગ્રીને એક્સ્ટ્રુડરમાં નાખવામાં આવે છે, જ્યાં તેને ઓગાળીને ડાઇ દ્વારા દબાણ કરવામાં આવે છે જેથી કૃત્રિમ ચામડાની સામગ્રીની સતત શીટ્સ અથવા બ્લોક્સ બનાવવામાં આવે. એક્સટ્રુઝન સામગ્રીને આકાર આપવામાં અને તેને અનુગામી પ્રક્રિયા માટે તૈયાર કરવામાં મદદ કરે છે.

5. કોટિંગ અને એમ્બોસિંગ: બહાર કાઢેલા મટિરિયલ પર રંગ, પોત અને રક્ષણાત્મક ફિનિશ સહિત વધારાના સ્તરો લાગુ કરવા માટે કોટિંગ કરવામાં આવે છે. કોટિંગ પદ્ધતિઓ અલગ અલગ હોય છે અને ઇચ્છિત સૌંદર્યલક્ષી અને કાર્યાત્મક લાક્ષણિકતાઓ પ્રાપ્ત કરવા માટે રોલર કોટિંગ અથવા સ્પ્રે કોટિંગનો સમાવેશ થઈ શકે છે. એમ્બોસિંગ રોલર્સનો ઉપયોગ કુદરતી ચામડાના દાણાની નકલ કરતી રચના આપવા માટે થાય છે.

6. ક્યોરિંગ અને સૂકવણી: કોટિંગ પછી, સામગ્રી કોટિંગને મજબૂત બનાવવા અને તે બેઝ મટિરિયલ સાથે મજબૂત રીતે વળગી રહે તેની ખાતરી કરવા માટે ક્યોરિંગ અને સૂકવણી પ્રક્રિયાઓમાંથી પસાર થાય છે. ક્યોરિંગમાં ઉપયોગમાં લેવાતા કોટિંગના પ્રકારને આધારે ગરમી અથવા રસાયણોનો સંપર્ક શામેલ હોઈ શકે છે.

૭. ફિનિશિંગ: એકવાર મટાડ્યા પછી, કૃત્રિમ ચામડું અંતિમ ઇચ્છિત સપાટીની રચના અને દેખાવ પ્રાપ્ત કરવા માટે ટ્રિમિંગ, બફિંગ અને સેન્ડિંગ જેવી અંતિમ પ્રક્રિયાઓમાંથી પસાર થાય છે. સામગ્રી જાડાઈ, મજબૂતાઈ અને દેખાવ માટે નિર્દિષ્ટ ધોરણોને પૂર્ણ કરે છે તેની ખાતરી કરવા માટે ગુણવત્તા નિયંત્રણ નિરીક્ષણો હાથ ધરવામાં આવે છે.

8. કટિંગ અને પેકેજિંગ: તૈયાર કૃત્રિમ ચામડાને ગ્રાહકની જરૂરિયાતો અનુસાર રોલ, શીટ અથવા ચોક્કસ આકારમાં કાપવામાં આવે છે. તેને પેક કરવામાં આવે છે અને ઓટોમોટિવ, ફર્નિચર, ફૂટવેર અને ફેશન એસેસરીઝ જેવા ઉદ્યોગોમાં વિતરણ માટે તૈયાર કરવામાં આવે છે.

કૃત્રિમ ચામડાનું ઉત્પાદન અદ્યતન સામગ્રી વિજ્ઞાનને ચોકસાઇ ઉત્પાદન તકનીકો સાથે જોડે છે જેથી કુદરતી ચામડાનો બહુમુખી વિકલ્પ ઉત્પન્ન થાય. તે ઉત્પાદકો અને ગ્રાહકો બંનેને વિવિધ એપ્લિકેશનો માટે ટકાઉ, કસ્ટમાઇઝ અને ટકાઉ સામગ્રી વિકલ્પ પ્રદાન કરે છે, જે આધુનિક કાપડ અને સામગ્રી એન્જિનિયરિંગના વિકસિત લેન્ડસ્કેપમાં ફાળો આપે છે.

પોસ્ટ સમય: જુલાઈ-૧૨-૨૦૨૪